파이넥스 설비·페로니켈 용융로 기반 '하이렉스'

상용화 가속화…시험생산서 '가능성' 확인

이차전지 소재, '원료 조달 경쟁력이 핵심

친환경 순환체계도 완성

|

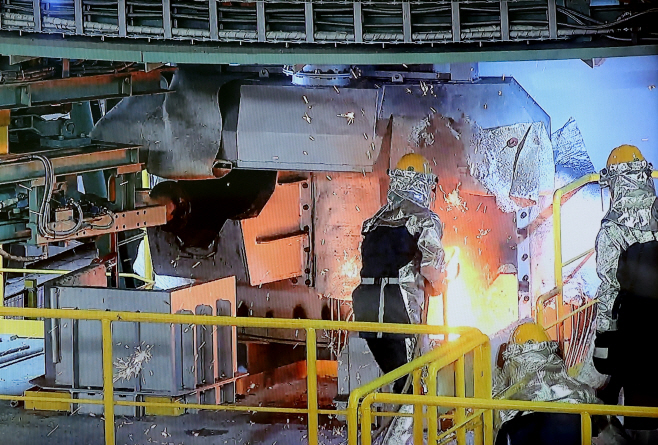

◇수소 환원제철로 신(新) 철기시대 이끌 포스코 포항제철소

"포항제철소에서 주도하는 수소환원제철이 성공하면 세계 철강을 선도할 수 있을 겁니다. 경제 국보 1호가 포항 1고로인데, 하이렉스(HYREX) 설비로 신(新) 경제국보 1호를 만드는게 목표입니다"

천시열 포항제철소장은 지난 24일 포스코가 탄소배출을 하지 않는, 새로운 철강의 시대를 이끌겠다며 힘주어 말했다. 지금도 일부 제조사에서는 수소환원제철을 생산하고 있지만, 고품질 제품까지 생산하기 위해서는 기술 개발이 필요한 상황이다. 포스코는 회사만의 '파이넥스(FINEX)' 공법과 전기 용융로를 활용, 수소환원제철 공법인 '하이렉스(HYREX)'를 상용화하기 위해 노력하고 있다.

배진찬 하이렉스 추진반장은 "철강은 국가 주력사업에 필요한 핵심 소재이며, 후방 제조 경쟁력의 기반으로 기술 패권구도의 핵심"이라며 "저탄소 제조 강국으로 경제 안보를 위해 수소환원제철·그린 철강을 실현하겠다"고 밝혔다. 특히 지난 3000년간은 탄소로 철을 만들었지만, 이 패러다임을 바꾸는 작업이라 아예 새로운 철기시대로 진입하게 될 것이란 설명이다.

|

하이렉스 공정을 위해 꼭 필요한 ESF는 직접환원철을 녹여 쇳물을 뽑아내고, 저품질의 원료로도 자동차 강판 등에 사용되는 고품질의 철강재를 만들어내는게 목표다. 포스코의 ESF는 회사만의 고유한 기술이다.

시설을 소개한 박재훈 포스코 저탄소제철연구소 전기로연구그룹장은 "첫 출선한 용선은 생각보다 만족스러운 품질이었다"며 "다만 아직 후공정까지 돌입할 수 있는 품질을 위해서는 약간 부족한 점이 있어 온도 및 성분 측면에서 좀더 연구하고 있다"고 말했다.

|

제 1파이넥스 공장 서브센터는 현재 하이렉스 추진반 건물이 됐다. 이 건물 안에서 하이렉스 추진반 구성원 35명은 기술 내재화부터 설비 설계, 검토까지 한번에 총괄하고 있다. 윤영식 포스코 하이렉스추진반 부장은 "2년간 시험설비를 검증해 바로 상용화하는 것이 목표"라며 "현재 파일럿 설비는 시간당 1톤의 생산량을 보이지만 이제 36톤으로 늘어난 설비로 만들 계획"이라고 설명했다.

|

◇'이차전지'로 꿈꾸는 미래 혁신…꽉 닫힌 순환체계 '경쟁력'

이튿날 돌아본 광양 이차전지 1콤플렉스는 포스코퓨처엠의 광양 양극재공장과 포스코필바라리튬솔루션의 이차전지용 수산화리튬 공장, 포스코HY클린메탈의 폐 이차전지 리사이클 공장이 도보로 이동 가능할 정도로 가까운 거리에 위치하고 있다.

광양 1콤플렉스에서는 현재 리튬을 연간 2만1500톤, 양극재를 9만톤 생산하고 있다. 또 사용후 배터리에서도 리튬과 니켈, 코발트 등을 뽑아내고 있다. 원료부터 소재, 재활용까지 이어지는 밸류체인을 구축해 경쟁력을 확보했다. 현재 현장은 아직도 '공사중'이다. 포스코필바라리튬솔루션과 포스코HY클린메탈은 증산을 위한 공장 설립에 한창이다. 또 포스코퓨처엠도 인근에 하이니켈 양극재 공장을 새로 설립할 예정이다.

포스코퓨처엠 광양 양극재 1공장에서는 고객사에 공급될 제품이 한창 생산되고 있었다. 미세한 입자로 공정이 이어지는 만큼 외부 유입물질을 최대한 차단하고, 기온과 기압도 세밀하게 관리하고 있다.

광양공장은 단일 규모 세계 최대의 양극재 공장이다. 데이터를 많이 확보하게 되는 만큼, 차세대 양극재 개발도 주도하고 있다. 향후 LFP배터리용 양극재 등 신규 라인업도 구축, 경쟁력을 확보해 나가고 있다.

특히 캐나다에 합작공장을 짓고 협력을 확대하고 있는 GM에는 양·음극재를 동시 수주한 바 있다. 이날 포스코퓨처엠의 배터리 소재를 모두 적용한 첫 전기차 캐딜락 리릭이 국내에 출시됐다.

|

이복형 포스코필바라리튬솔루션 경영기획실장은 "자체 개발한 세계 최초의 친환경 공정 기술을 적용한데다, 필바라미네랄스와의 지분투자로 안정적 공급망을 장기적으로 확보했다는 점에서 경쟁력이 있다고 본다"며 "특히 미국 인플레이션방지법(IRA) 등 무역장벽에도 대응할 수 있는 제품을 공급할 수 있다"고 부연했다.

공장 바로 건너편에는 포스코HY클린메탈 리사이클링 공장이 있다. 사용후 배터리를 부숴서 만들어진 블랙메스(검은 가루) 1만2000톤을 처리해 니켈 2700 톤, 코발트 800 톤, 탄산리튬 2500 톤 등 이차전지소재의 원료가 되는 금속 자원을 회수할 수 있다. 이 공장으로 재활용까지 완성하면서 '풀 밸류체인', 친환경 자원 순환체계를 완성했다.