현대오토에버, 부품 선 적용해 주행 검증

모빌테크와 자율주행 정밀지도 개발

|

디지털 트윈을 활용하면 실제 공정을 시범 가동하지 않고도 최적화된 가동률을 산정할 수 있게 되며 물리적인 방문 없이도 제조와 물류 공정을 손쉽게 관리할 수 있게 된다. 안정성 확보와 비용 절감의 효과도 거둘 수 있다는 장점이 있다.

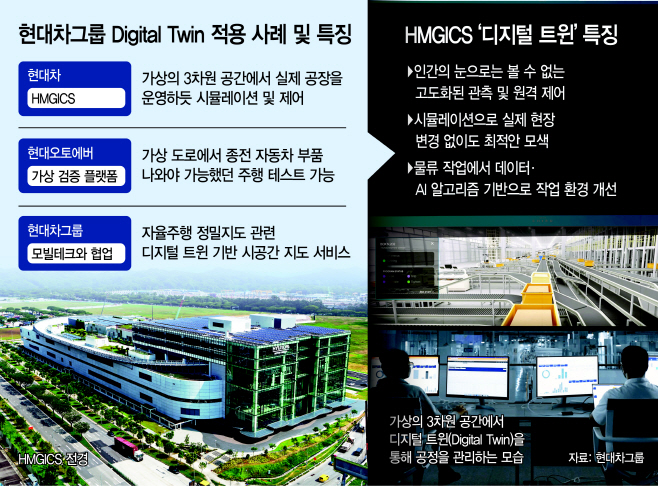

21일 현대차그룹에 따르면 지난달 준공한 그룹 최초의 스마트 팩토리 '현대차그룹 싱가포르 글로벌 혁신센터(HMGICS)'는 디지털 트윈을 적용했다. 축구장 6개 규모의 공간을 본떠 가상 공간에 구현한 것이다. 생산 시설·물류 시스템뿐 아니라 현장 인력·자동화 로봇 등 공장을 구성하는 모든 요소를 옮겨 놓았다.

HMGICS에는 셀 생산 공정을 한 눈에 내려다볼 수 있는 디지털 커맨드 센터(DCC)가 있다. 이 곳은 디지털 트윈으로 완성된 가상의 공장을 가장 현실적으로 마주할 수 있다. DCC에서는 전체 공정에 대한 상세한 모니터링이 가능하고 자동화 로봇의 이동 경로나 호출 패턴 같은 운영 현황도 자세히 살펴볼 수 있다.

디지털 트윈 기반의 모니터링 시스템은 공장을 CCTV로 점검할 때보다 효율성이 높다. 기존에는 CCTV의 사각지대가 발생해 관측 시야가 제한됐고 문제가 발생하면 직접 현장에 인력을 투입했다. 하지만 디지털 트윈은 문제를 가상 환경에서 감지하고 로봇이나 장비를 원격으로 제어해 효율적으로 대처할 수 있다.

아울러 디지털 트윈에서 시뮬레이션 기능을 적용하면 실제 현장 변경 없이도 최적화된 방안을 찾을 수 있다. 전통적인 공장에서는 생산 라인이나 운영 조건을 변경할 때 공장의 가동을 잠시 중단할 수 밖에 없었다. 공장 셧다운은 많은 비용과 시간이 소요돼 생산성을 저해하는 요인이었다.

현대차그룹의 소프트웨어 핵심 계열사인 현대오토에버도 디지털 트윈으로 가상현실서 주행품질을 검증하고 있다. 차량·시스템·제어기를 가상화하고 가상의 도로에서 주행을 할 수 있는 '가상 검증 플랫폼'은 종전의 자동차의 부품이 나와야만 가능했던 주행 테스트를 미리 해볼 수 있다.

이 밖에 현대차그룹은 스타트업 업체인 모빌테크에 펀드를 투자해 '실감형 디지털 트윈' 기술을 개발하고 있다. 모빌테크는 현대차그룹과 자율주행 정밀지도·가상 모델하우스 등 다양한 부문에서 융복합센서 데이터 분석과 디지털 트윈 기반 시공간 지도 서비스 등을 협업하고 있다.

현대차그룹 관계자는 "디지털 트윈을 구현하기 위해서는 현실 세계를 복제하는 '3D 시각화 기술'과 '실시간 모니터링 기술'과 현실 세계를 모사하는 '모델링 기술' 등이 필요하다"며 "최초의 스마트 팩토리 HMGICS 운영 노하우를 토대로 추후 다른 공장으로 디지털 트윈 기술을 확장할 예정"이라고 밝혔다.